Prednosti in ključni vidiki zalivanja za napajalne module

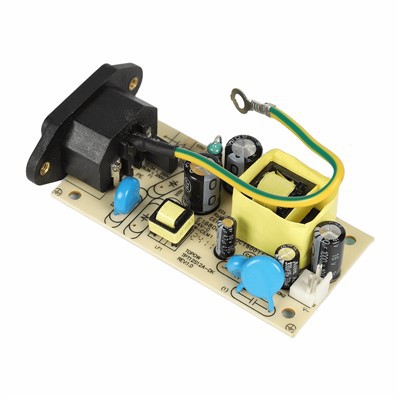

Zalivanje je kritičen postopek inkapsulacije pri proizvodnji napajalnih modulov, kjer so elektronski sklopi, zlasti napajalniki z odprtim okvirjem, obdani z zaščitno smolno zmesjo. Ta tehnika je temeljna za izboljšanje zanesljivosti, varnosti in življenjske dobe napajalnih modulov, ki se uporabljajo v zahtevnih aplikacijah, kot so napajalniki in polnilniki za električna vozila. Ta članek podrobno opisuje glavne prednosti lončenja in opisuje bistvene pomisleke za njegovo učinkovito uporabo.

Prednosti zalivanja napajalnega modula

1. Vrhunsko okoljsko tesnjenje

Zalivanje ustvari celovito hermetično pregrado, ki ščiti PCB in njegove komponente pred škodljivimi okoljskimi dejavniki. Učinkovito preprečuje vdor vlage, jedkih plinov (predvsem žvepla, ki lahko razjeda bakrene sledi in sestavne kable) in različnih kemičnih onesnaževalcev. Ta zaščita je ključnega pomena za zagotavljanje dolgoročne-zanesljivosti v težkih ali industrijskih okoljih.

2. Izboljšana mehanska robustnost

Masa za lončenje absorbira in razprši energijo mehanskih udarcev in vibracij ter ščiti občutljive komponente, kot so feritna jedra v transformatorjih. Zagotavlja strukturno podporo za-vgrajene zatiče na PCB, porazdeli mehansko obremenitev in zmanjša odvisnost le od spajkalnih spojev za mehansko celovitost. To bistveno izboljša vzdržljivost modula med transportom in delovanjem.

3. Napredna električna izolacija

Z zamenjavo zraka, ki obdaja tiskano vezje, z visoko-dielektrično-materialom, zalivanje drastično zmanjša tveganje za praznjenje notranjega obloka, ki ga lahko povzroči prenapetostna obremenitev-, kar je kritična skrb pri aplikacijah na{-višini. Prav tako preprečuje, da bi površinska kontaminacija (prah, vlaga) povzročila sledenje ali poslabšanje izolacijske upornosti med visoko-napetostnimi in nizko-napetostnimi deli vezja.

4. Izboljšano toplotno upravljanje

Ko se uporabljajo toplotno prevodne mase za zalivanje, olajšajo prenos toplote iz-komponent za proizvodnjo energije (npr. MOSFET-ji, transformatorji) na zunanje ohišje modula. To pomaga homogenizirati notranji temperaturni gradient, odpraviti lokalizirana vroča mesta in zmanjšati toplotno obremenitev polprevodniških naprav, s čimer se povečata splošna zanesljivost in gostota moči.

5. Povečana varnost in življenjska doba

Večina mešanic za zalivanje je oblikovanih tako, da zavirajo-gorenje. Ko se strdi, se material običajno ne bo vnel ali podpiral gorenja, kar bo dodalo vitalno plast požarne zaščite. Skupaj te prednosti-zaščita pred okoljem, mehanska stabilnost in upravljanje toplote-prispevajo k bistveno podaljšani življenjski dobi shranjevanja in življenjski dobi delovanja napajalnega modula.

Ključni premisleki in smernice za postopek lončenja

1. Odprava zračnih praznin in mehurčkov

Glavna skrb je prisotnost ujetega zraka ali mehurčkov v lončenini. Praznine delujejo kot toplotni izolatorji, ki zmanjšujejo odvajanje toplote, in lahko postanejo točke za električno razelektritev, kar ogroža izolacijo. Poleg tega se lahko zračni žepi razširijo ali skrčijo s temperaturnimi cikli, kar povzroči mehansko obremenitev, ki lahko povzroči nastanek razpok v smoli ali celo na tiskanem vezju.

Najboljša praksa: Uporabite opremo za vakuumsko mešanje in vakuumsko doziranje. Razplinjevanje spojine pod vakuumom pred nanosom odstrani raztopljeni zrak, medtem ko-doziranje s pomočjo vakuuma preprečuje ponovno -ujetje zraka. Priporočljiva je validacija postopka s periodično-analizo presekov ali rentgenskim-inšpekcijskim pregledom, da se zagotovi-enkapsulacija brez praznin.

2. Optimiziran potek postopka polnjenja

Tehnike izdelave je mogoče prilagoditi, da se čim bolj zmanjša vključevanje mehurčkov. Običajna učinkovita metoda vključuje več-stopenjski postopek polnjenja:

Pred-napolnite dno ohišja z delom mase za lončenje.

Previdno vstavite testirano in sestavljeno PCBA.

Dokončajte postopek polnjenja skoraj do kapacitete.

Sestav podvrzite nadzorovanemu, nizko{0}}temperaturnemu ciklu-predhodnega strjevanja (pod temperaturo polnega strjevanja). Dodatna vibracija med to fazo lahko pomaga pri migraciji mehurčkov na površino.

Ko mehurčki izstopijo, izvedite končno strjevanje-pri visoki temperaturi, da se spojina popolnoma strdi.

3. Obvladovanje krčenja in stresa pri strjevanju

Vsi materiali za lončenje so podvrženi določeni stopnji volumetričnega krčenja med prehodom iz tekočega v trdno stanje. Že minimalno krčenje lahko povzroči mehanske obremenitve komponent, kar lahko povzroči mikro-razpoke ali medfazne vrzeli, ki ogrožajo tesnjenje.

Rešitev: Izbira fleksibilnih ali pol{0}}fleksibilnih (elastomernih) polnilnih mas je pogosto ugodna. Ti materiali ohranijo določeno stopnjo elastičnosti po popolnem strjevanju, kar jim omogoča, da absorbirajo napetosti, ki jih povzročata krčenje in toplotna ekspanzija, s čimer ohranjajo zanesljivo vez z ohišjem, komponentami in zatiči.

4.Kritična lastnost materiala: temperatura steklastega prehoda

Temperatura posteklenitve je pomemben parameter, pri katerem material za lončenje prehaja iz prožnega, gumijastega stanja v togo, steklasto stanje. Za aplikacije, ki so izpostavljene širokim temperaturnim razponom (npr. od -40 stopinj do +125 stopinj), mora spojina ostati prožna pri najnižji delovni temperaturi, da ne postane krhka in ne poči.

Metoda validacije: strogi temperaturni ciklični preskusi (npr. od -40 stopinj do +85 stopinj) so bistveni za primerjavo učinkovitosti kandidatnih materialov. Medtem ko lahko toge in mehke spojine delujejo podobno v prijaznih, stabilnih okoljih, upogljivi materiali na splošno izkazujejo vrhunsko odpornost in zanesljivost v ekstremnih pogojih termičnega cikla.

5. Zasnova za analizo uporabnosti in napak

Čeprav lončenje poveča vzdržljivost, lahko zaplete analizo ali popravilo po-tržnih napak. Fleksibilne spojine je pogosto mogoče ročno razrezati ali odluščiti, kar omogoča-inšpekcijo ravni komponent. Nasprotno pa odstranjevanje togih, utrjenih spojin običajno zahteva agresivne mehanske metode (rezanje, rezkanje), ki tvegajo poškodbe tiskanega vezja in prikrijejo temeljni vzrok okvare.

Priporočilo: Za aplikacije, pri katerih je popravljivost zahteva po načrtovanju, je treba med začetno razvojno fazo razmisliti o uporabi mehkejših, odstranljivih gelov ali izvedbi modularne zasnove ohišja.